Разобранные детали перед поступлением на контроль подвергаются очистке и обезжириванию для удаления различных видов отложений: промасленной грязи, жировой пленки, накипи и нагара. Существует большое количество моющих растворов различных составов для обезжиривания металлических деталей. Наиболее распространенные моющие растворы приведены в табл. 13.

13. Моющие растворы для обезжиривания деталей

| компоненты | количество компонентов в растворе для мойки деталей, % | ||||

| из чугуна и стали | из сплавов алюминия | ||||

| 1 | 2 | 3 | 1 | 2 | |

| кальцинированная

сода

|

5,50 | - | 10,00 | - | 1,00 |

| каустическая сода | 0,75 | 2,00 | - | 0,10-0,20 | - |

| тринатрийфосфат | 1,00 | 5,00 | - | - | - |

| нитрит натрия | - | - | - | 0,15-0,25 | - |

| жидкое стекло | - | 3,00 | - | - | - |

| хромпик | - | - | 0,10 | - | 0,05 |

| хозяйственное мыло | 0,15 | - | - | - | - |

Главным условием высокого качества обезжиривания деталей является обеспечение необходимой температуры моющего раствора. Для указанных в табл. 13 растворов она должна находиться в пределах 80—90°С. Хромпик или нитрит натрия добавляют в раствор с целью предохранения деталей от коррозии, а тринатрийфосфат способствует ускорению очистки. После обезжиривания растворами, содержащими каустическую соду, детали тщательно промывают горячей водой.

Промышленность выпускает также синтетические моющие вещества сульфонол, ДС-РАС, ОП-7 и др. Они. применяются для обезжиривания деталей, изготовленных из различных металлов и сплавов. После обезжиривания детали не надо ополаскивать водой, так как указанные растворы не вызывают коррозии черных и цветных металлов и не оказывают вредного действия на кожу и одежду рабочих. Обезжиривание сульфонолом осуществляют при температуре 20—40°С, раствором ДС-РАС — при температуре 80—90С°, а раствором ОП-7, ОП-10 — не выше 70—75°С.

Для обезжиривания некоторых точных деталей (шариковые и роликовые подшипники, плунжерные пары и т. п.) применяют бензин с последующей промывкой веретенным маслом. После промывки бензином подшипники обезжиривают специальными растворами.

При очистке деталей электрооборудования применяют керосин. Заменителем керосина и бензина может служить раствор, состоящий из 40% сульфонефтяных кислот, 8% — минеральных масел, 1%—серной кислоты и остальное воды. Он применяется только при механизированной мойке, его не подогревают, но добавляют в него до 1 % хромпика для предохранения деталей от коррозии.

14. Рекомендуемая концентрация каустической соды в моющих растворах

|

Моечно-очистительные операции |

Рекомендуемое содержание каустической соды, % |

|

Наружная мойка шасси автомобиля и удаление картерной смазки |

1,0 |

|

Обезжиривание и очистка рамы:

|

|

|

основная ванна |

4,0-5,0 |

|

промывочная ванна |

Не более 1,0 |

|

Обезжиривание и очистка узлов: |

|

|

основная ванна |

3,0-5,0 |

|

промывочная ванна |

Не более 1,2 |

|

Обезжиривание деталей: |

|

|

основная ванна |

3,0-4,0 |

|

промывочная ванна |

Не более 1,0 |

|

Очистка и удаление старой краски: |

|

|

основная ванна |

5,0-8,0 |

|

промывочная ванна |

Не более 0,6 |

Каустическая сода является основным компонентом многих моющих растворов, применяемых на авторемонтных предприятиях. В табл. 14 приведена рекомендуемая концентрация каустической соды в моющих растворах, применяемых для различных моечно-очистительных работ.

Процесс обезжиривания и очистки деталей может осуществляться с применением ультразвуковых колебаний. Сущность ультразвуковой очистки заключается в том, что загрязненные детали помещают в ванну с моющим раствором, в которой различными вибраторами возбуждают ультразвуковые колебания. Под действием последних разрушаются жировые пленки, покрывающие поверхность деталей. Разрушению жировых пленок способствуют отдельные мелкие кавитационные пузырьки, которые проникают к поверхности детали через щели и разрывы пленки. Оторванные от поверхности детали частицы жира или накипи удаляются непрерывным потоком жидкости, создаваемым ультразвуковыми колебаниями. Для повышения качества очистки ультразвук применяется в сочетании с действием моющего раствора. При очистке стальных деталей применяют раствор следующего состава: кальцинированная сода (10 г/л), тринатрийфосфат (30 г/л), эмульгатор ОП-7 (3 г/л). В случае очистки деталей из цветных металлов в моющий раствор включают: тринатрийфосфат (3— 5 г/л), кальцинированную соду (3—5 г/л), эмульгатор ОП-7 (3 г/л). Мойка производится при температуре 50—60°С. Применяются растворы и другого состава.

У некоторых деталей приходится удалять нагар, который образуется при неполном сгорании топлива и масла. Нагаром покрываются стенки камер сгорания в головке цилиндров двигателя, днища поршней, гнезда блока под впускные клапаны и др.

Нагар можно удалять механическим и химическим способами. Для удаления нагара химическим способом применяют щелочные растворы, подогретые до 80—90°С.

Продолжительность мойки составляет 40— 60 мин, после чего детали промывают в ванне с раствором следующего состава: кальцинированная сода (0,2%), жидкое стекло (0,2%) и хромпик (0,1%).

Более совершенным является пневматический способ удаления нагара с применением косточковой крошки. Крошка готовится из скорлупы фруктовых косточек. Применяется специальная установка, в которой мелкая косточковая крошка увлекается струей воздуха (давление 4—5 кгс/см2) и по шлангу направляется на обрабатываемую деталь. Ударяясь о поверхность детали, она разрушает слой нагара. Вместо косточковой крошки может применяться металлический песок.

Значительную трудность представляет удаление накипи. Образовавшийся слой накипи в водяной рубашке блоков и головок цилиндров удаляют раствором тринатрийфосфата (3— 5 кг на 1 м3 воды) или 8—10%-ным раствором соляной кислоты. Для предохранения деталей от коррозии добавляют 3—4 г технического уротропина на 1 л раствора. Раствор подогревается до 50—60°С. Продолжительность мойки составляет 50—70 мин, после которой обязательна промывка чистой водой с добавлением хромпика. Процесс осуществляется в специальных камерах, оборудованных центробежным насосом и рольгангами для перемещения деталей.

Сборка цилиндрических шестерен. При сборке цилиндрических шестерен выполняют следующие работы: подбор шестерен; установку шестерен на вал; установку вала с шестернями в корпусе (картере); регулирование зацепления шестерен.

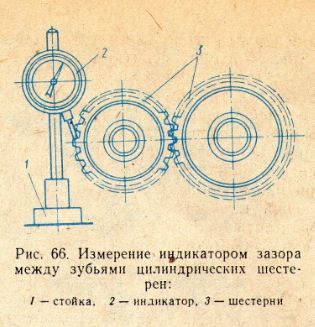

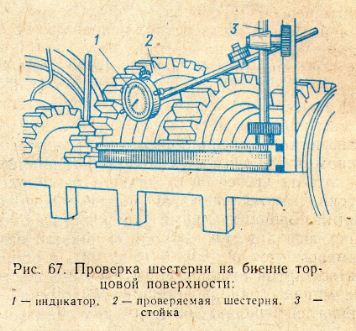

Сборка цилиндрических шестерен. При сборке цилиндрических шестерен выполняют следующие работы: подбор шестерен; установку шестерен на вал; установку вала с шестернями в корпусе (картере); регулирование зацепления шестерен. Для выполнения второго требования необходимо, чтобы толщина зубьев й зазор между сцепляющимися зубьями были одинаковыми для всех зубьев обеих цилиндрических шестерен. Однако на практике при сборке шестерен обеспечить указанные требования не всегда удается из-за отклонений, которые получаются при изготовлении и сборке деталей. Поэтому при сборке приходится подбирать шестерни и осуществлять контроль.

Для выполнения второго требования необходимо, чтобы толщина зубьев й зазор между сцепляющимися зубьями были одинаковыми для всех зубьев обеих цилиндрических шестерен. Однако на практике при сборке шестерен обеспечить указанные требования не всегда удается из-за отклонений, которые получаются при изготовлении и сборке деталей. Поэтому при сборке приходится подбирать шестерни и осуществлять контроль.

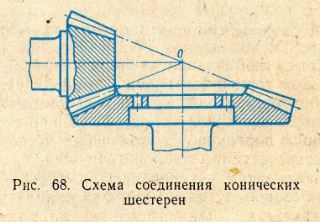

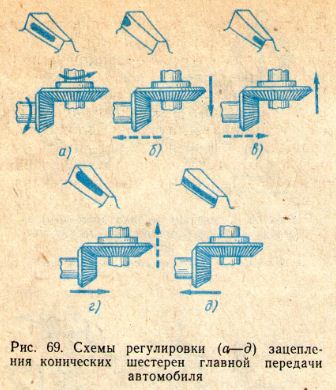

Сборка конических соединений. При сборке конических соединений обращают внимание на плотность посадки и обеспечение необходимого натяга. Сборку начинают с подбора конических деталей. Следует обеспечить плотное прилегание конических поверхностей на всей длине соединения. Проверку ведут по краске, а также по глубине посадки внутреннего конуса на валу.

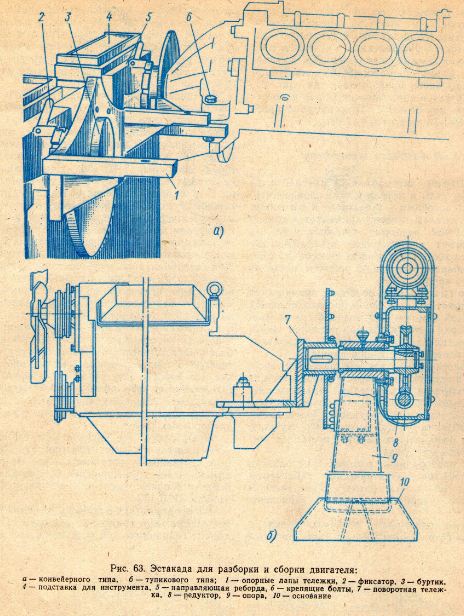

Сборка конических соединений. При сборке конических соединений обращают внимание на плотность посадки и обеспечение необходимого натяга. Сборку начинают с подбора конических деталей. Следует обеспечить плотное прилегание конических поверхностей на всей длине соединения. Проверку ведут по краске, а также по глубине посадки внутреннего конуса на валу. Тупиковый способ применяется только при частичной разборке автомобиля или на предприятиях с небольшой программой ремонтных работ. При данном способе автомобиль разбирают на одном рабочем месте от начала до конца. Поточный способ разборки применяется на предприятиях с большой производственной программой ремонта автомобилей одной марки. Разборка автомобиля при поточном способе осуществляется постепенно на нескольких рабочих постах разборочной линии.

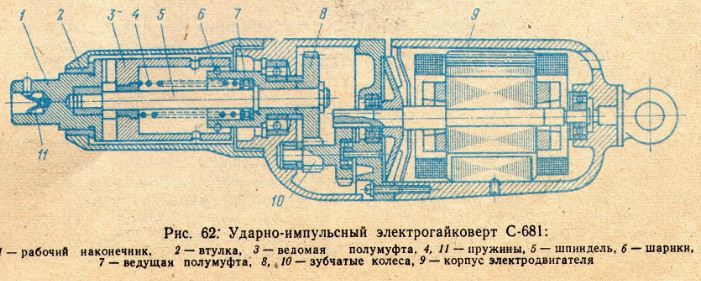

Тупиковый способ применяется только при частичной разборке автомобиля или на предприятиях с небольшой программой ремонтных работ. При данном способе автомобиль разбирают на одном рабочем месте от начала до конца. Поточный способ разборки применяется на предприятиях с большой производственной программой ремонта автомобилей одной марки. Разборка автомобиля при поточном способе осуществляется постепенно на нескольких рабочих постах разборочной линии.  Технологический процесс разборки оформляется в специальной карте и разбивается на ряд самостоятельных операций, что позволяет рационально организовать рабочие посты и применять специализированное оборудование, приспособления и инструменты. Это улучшает качество разборочных работ и повышает производительность труда. При разборочных работах используют пневматические и электрические гайковерты. На рис. 62 дается схема электрического подвесного ударно-импульсного гайковерта С-681.

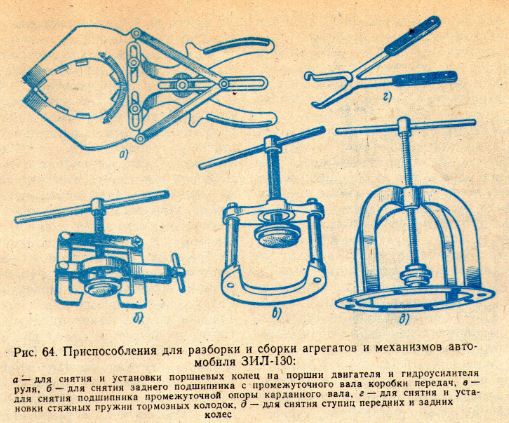

Технологический процесс разборки оформляется в специальной карте и разбивается на ряд самостоятельных операций, что позволяет рационально организовать рабочие посты и применять специализированное оборудование, приспособления и инструменты. Это улучшает качество разборочных работ и повышает производительность труда. При разборочных работах используют пневматические и электрические гайковерты. На рис. 62 дается схема электрического подвесного ударно-импульсного гайковерта С-681. При разборке соединений с натягом используют различного рода съемники, гидравлические, рычажные и винтовые прессы. На рис. 64 показаны некоторые приспособления для разборки и сборки агрегатов и механизмов автомобиля ЗИЛ-130.

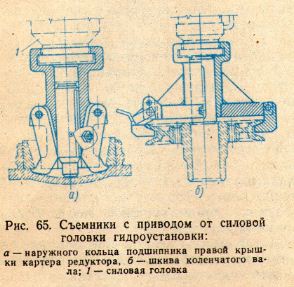

При разборке соединений с натягом используют различного рода съемники, гидравлические, рычажные и винтовые прессы. На рис. 64 показаны некоторые приспособления для разборки и сборки агрегатов и механизмов автомобиля ЗИЛ-130. используют при снятии наружного кольца подшипника правой крышки картера редуктора, а второй (рис. 65,6) — при снятии шкива коленчатого вала.

используют при снятии наружного кольца подшипника правой крышки картера редуктора, а второй (рис. 65,6) — при снятии шкива коленчатого вала.