Основные неисправности. Рулевое управление должно обеспечивать движение автомобиля по заданному направлению в любых дорожных условиях, при различных скоростях движения. Водитель не должен затрачивать большого усилия на управление как при прямолинейном движении, так и при маневрировании.

Рулевой механизм и рулевой привод могут иметь следующие основные неисправности: повышенный свободный ход рулевого колеса, заедание подшипников рулевого механизма, погнутость рулевых тяг, подтекание смазки из картера рулевого механизма нарушение регулировок механизма.

ослабление натяжения ремня привода лопастного насоса, понижение уровня масла в бачке насоса, попадание воздуха в систему, заедание золотника клапана управления или перепускного клапана.

Заедание подшипников рулевого колеса вызывает тугое поворачивание рулевого колеса, обычно в результате недостаточной смазки. Устраняют эту неисправность путем добавления масла в картер рулевого механизма.

Погнутые рулевые тяги могут нарушать точность поворачивания колес. Для устранения этого дефекта тяги снимают с автомобиля и выправляют, а при обнаружении трещин — заменяют новыми.

Подтекание смазки из картера рулевого механизма происходит, вследствие ослабления крепления крышки картера рулевого механизма, повреждения сальника и прокладок.

Работы, выполняемые при техническом обслуживании рулевого управления.

При ежедневном техническом обслуживании проверяют величину свободного хода рулевого колеса, а также действие рулевого управления на ходу автомобиля и производят наружной осмотр состояния уплотнений картера рулевого механизма для предупреждения вытекания смазки.

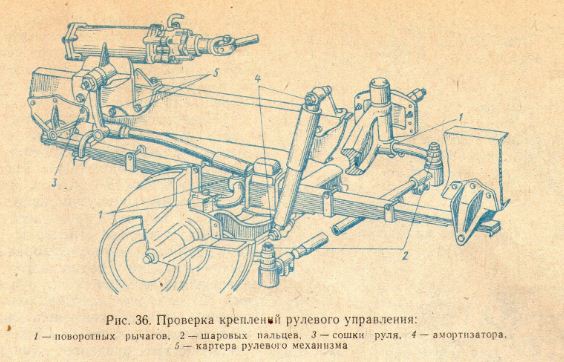

Проверка креплений рулевого управления показана на рис. 36. При проведении ТО-2 выполняют следующие операции:

промывают фильтр насоса гидроусилителя;

проверяют крепление рулевой сошки на валу и шарового пальца к сошке; зазоры в рулевом механизме, и если они выходят за установленные пределы, производят необходимую регулировку.

Ниже приводятся способы выполнения операций по техническому обслуживанию рулевых управлений, характерных для современных грузовых автомобилей.

Регулировка рулевого механизма

У рулевых механизмов с зацеплением типа червяк — ролик, зубчатый сектор и гайка — рейка имеются две регулировки: осевого зазора в подшипниках вала винта и зацепления зубчатого сектора и гайки — рейки. Осевой зазор в подшипниках проверяют и регулируют следующим образом.

Слив масло из картера рулевого механизма, отсоединяют шарнир, связывающий вал винта рулевого механизма с валом рулевого колеса, а также сошку от гидроусилителя.

У автомобилей Горьковского автозавода (ГАЗ-53А, ГАЗ-66) для регулировки этого зазора требуется снять рулевое управление (колонку с рулевым механизмом) с автомобиля.

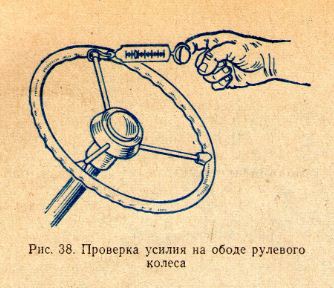

Отрегулировав натяг подшипников, проверяют усилие на ободе рулевого колеса, сняв сошку и сектор. Величина усилия, затрачиваемого на поворот рулевого колеса, должна быть равна 0,3—0,6 кгс. Зацепление сектора и гайки — рейки регулируют винтом, ввернутым в торец вала сектора.

Предварительно проверяют зазор в зацеплении по величине осевого перемещения вала сектора. Сошка при этом должна быть отсоединена от гидроусилителя. Зазор не должен превышать 0,2 мм. В случае если зазор больше этой величины, зацепление регулируют, отвернув контргайку регулировочного винта и вращая винт по часовой стрелке до тех- пор, пока зазор не будет полностью выбран. При наличии пружинного динамометра проверяют усилие на ободе рулевого колеса (рис. 38), которое надо приложить для его поворота около среднего положения. Это усилие должно составлять 1 —1,5 кгс и его можно довести до этих пределов подвертыванием регулировочного винта.

Зацепление рулевого механизма типа червяк-ролик регулируют подвертыванием регулировочного винта. Винт повертывают по часовой стрелке на несколько вырезов в стопорной шайбе, приближая вал сошки к червяку.

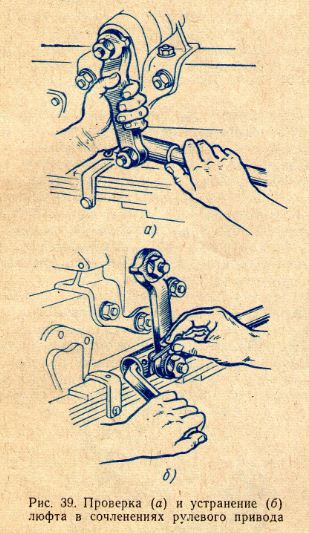

Проверка рулевого привода и устранение люфта в его сочленениях.

Наличие зазоров в сочленениях рулевого привода определяют, резко покачивая сошку руля при поворотах рулевого колеса, охватывая рукой проверяемые сопряжения (рис. 39, а).

Люфт, появляющийся при увеличенных зазорах, устраняют подтягиванием резьбовой пробки соответствующего сочленения (рис. 39, б). Расшплинтовав пробку, закручивают ее до отказа, а затем отпускают до ближайшего совпадения прорези на торце с отверстием для шплинта в головке тяги.

Устранить люфт в самоцентрирующихся сочленениях можно только путем замены изношенных шаровых пальцев и их вкладышей.

Проверка усилителя рулевого управления

Проверку ГУРа осуществляют путем измерения давления в системе гидроусилителя. Для проверки необходимо вставить в нагнетательную магистраль манометр с краном. Замеры давления производят при работающем двигателе на малых оборотах, поворачивая колеса в крайние положения. Давление, которое развивает насос гидравлического усилителя, должно быть не менее 6 МПа. Если давление меньше 6 МПа, то необходимо закрыть кран, после этого давление должно подняться до 6,5 МПа. Если после закрытия крана давление не поднимается, значит, произошла поломка насоса, который необходимо отремонтировать или заменить на новый.

Регулировочные работы по рулевому механизму включают в себя работы по регулировке осевого зазора в зацеплении, а также в подшипниках вала винта. Рулевой механизм считается исправным и пригодным для дальнейшего применения, если люфт рулевого колеса при движении по прямой не превышает 10°. Если люфт превышает допустимые значения, то необходимо проверить зазор в подшипниках вала винта.

Если в подшипниках имеется достаточно большой зазор, то осевой люфт будет легко ощущаться. Для того чтобы устранить люфт в подшипниках вала, необходимо отвернуть болты, снять крышку картера рулевого механизма и затем удалить одну регулировочную прокладку. После удаления прокладки необходимо снова выполнить проверку осевого люфта. Операцию необходимо повторять до тех пор, пока усилие на поворот руля не будет составлять 3-6 Н.

Регулировку зацепления винта (червяка) с роликом регулируют без снятия рулевого механизма. Для этого необходимо отвернуть гайку со штифта вала винта, затем снять шайбу со штифта, после этого при помощи специального ключа поворачивают регулировочный винт на несколько вырезов в стопорной шайбе. В результате этого происходит изменение величины бокового зазора в зацеплении, что, в свою очередь, изменяет свободный ход рулевого колеса.

Для того чтобы определить величину люфта в сочленениях рулевого привода, необходимо резко покачивать сошку руля при повороте рулевого колеса. После проверки при необходимости подтягивают резьбовую пробку. Кроме этого при проверке осевого люфта в сочленения добавляют смазку, а при большом износе производят замену шарового пальца или всей тяги в сборе.

К основным неисправностям системы управления относятся: обломы и трещины на фланце крепления картера, износ отверстия в картере под втулку вала рулевой сошки и деталей шаровых соединений рулевых тяг; износ червяка и ролика вала сошки втулок, подшипников и мест их посадки; изгиб тяг и ослабление крепления рулевого колеса на валу.

При значительном износе рабочей поверхности или при отслоении закаленного слоя червяк рулевого колеса заменяют на новый. При наличии трещин на поверхности ролика вала его меняют на новый. Червяк и ролик необходимо заменять одновременно.

Изношенные шейки вала сошки восстанавливают при помощи хромирования и последующего шлифования под ближайший ремонтный размер. Шейку вала можно восстановить при помощи шлифования бронзовых втулок, устанавливаемых в картере, под ближайший ремонтный размер. Изношенные места посадки подшипников в картере рулевого управления можно восстановить при помощи дополнительной втулки. Втулка запрессовывается в изношенное место посадки подшипника, затем втулка растачивается под рабочий размер подшипника.

Обломы и трещины на фланце крепления картера можно устранить при помощи варки газовым пламенем. Изношенное отверстие в картере растачивается под ремонтный размер. Кроме этого быстрому износу подвержены шаровые пальцы и вкладыши поперечной рулевой тяги. На концах поперечных рулевых тяг часто возникает срыв резьбы. Кроме этого в процессе эксплуатации появляется ослабление или поломка пружин, а также нарушение изгиба тяг. Изношенные шаровые пальцы, которые имеют сколы или задиры, необходимо заменить на новые.

Одновременно с заменой шаровых пальцев осуществляется замена их вкладышей. Сломанные или ослабленные пружины не подлежат восстановлению и заменяются на новые. Нарушение изгиба тяг устраняется правкой тяги в холодном состоянии. Основными неисправностями гидравлического усилителя являются отсутствие усиления при любых частотах вращения коленчатого вала двигателя, а также неравномерное или недостаточное усиление при повороте рулевого колеса в обе стороны. Для того чтобы устранить неисправности системы гидравлического усиления, необходимо слить из системы масло, тщательно промыть составляющие ее детали, а также разобрать насос.