Основными дефектами деталей главной передачи, дифференциала и полуосей являются:

-износ или поломка зубьев,

-неправильная регулировка зацепления шестерен,

-износ подшипников и мест их посадки,

-износ шеек крестовин и торцовых поверхностей сателлитов и полуосевых шестерен,

-износ шлицев и шпоночного соединения полуосей, сальников и мест их посадки.

Для проведения ремонтных работ ведущий мост снимают с автомобиля и производят частичную или полную разборку его на отдельные узлы и детали.

У картеров задних мостов наиболее часто встречаются дефекты:

-трещины,

-погнутость,

-износ шеек под наружный и внутренний подшипники ступицы заднего колеса,

-износ или срыв резьбы.

Трещины на фланце картера, проходящие через резьбовые отверстия, не более двух, расположенных рядом, и не более трех, расположенных в разных местах, заваривают. Также заваривают разрушенные сварные швы. Погнутость картера заднего моста устраняют правкой на стенде. Изношенные шейки восстанавливают наплавкой под слоем флюса или вибродуговым способом с последующей механической обработкой под номинальный размер.

Сорванную или изношенную резьбу под гайку крепления подшипников ступицы колеса восстанавливают наплавкой с последующим нарезанием резьбы номинального размера. Сорванную или изношенную более двух ниток резьбу в отверстиях восстанавливают нарезанием резьбы увеличенного ремонтного размера или постановкой ввертышей с резьбой номинального размера.

Картер редуктора и крышки подшипников дифференциала не обезличивают, так как они обработаны совместно. Поэтому после разборки крышки привязывают к картеру. Основные дефекты картера редуктора: сколы и трещины, износ отверстий, срыв или износ резьбы. Сколы фланца крепления к картеру заднего моста и трещины на картере редуктора ремонтируют сваркой с последующей зачисткой шва заподлицо с основным металлом. .Изношенные отверстия под роликовый подшипник вала ведущей конической шестерни и отверстия под гнезда подшипников вала ведущей цилиндрической шестерни восстанавливают постановкой дополнительной детали-втулки или осталиванием с последующей расточкой под ремонтный или номинальный размер.

Изношенные отверстия под подшипник дифференциала ремонтируют наплавкой. Перед наплавкой отверстия растачивают. На картере и крышке обваривают гнезда подшипников, а затем тщательно припиливают по линейке плоскости разъема. Закрепив крышки к картеру, растачивают отверстия под номинальный размер. Сорванную или изношенную резьбу восстанавливают ранее рассмотренными способами.

Основными неисправностями чашек коробки дифференциала являются задиры, риски, износ отверстий. Задиры, риски или неравномерный износ торца под шайбу шестерни полуоси, а также сферической поверхности под шайбы сателлитов устраняют проточкой и установкой шайбы ремонтного размера. При износе отверстий под шипы крестовины дифференциала сверлят новые отверстия под углом 45° к старым.

При износе отверстий под стяжные болты сверлят новые отверстия в промежутке между старыми и зенкуют их с двух сторон. Изношенное отверстие под шейку шестерни полуоси восстанавливают постановкой втулки с последующей. расточкой ее отверстия под номинальный размер. Изношенные шейки под роликовый подшипник восстанавливают наплавкой, раздачей и хромированием. Перед наплавкой чашку дифференциала устанавливают в приспособлении на планшайбе токарного станка и обтачивают шейку. Наплавку ведут вибродуговым способом. После наплавки шейку обтачивают и шлифуют под номинальный размер.

Шейки чашек коробки дифференциала можно восстанавливать раздачей. Для этого под прессом или на протяжном станке через отверстие шейки продавливают шаровую оправку. Затем шлифованием обрабатывают шейку до номинального размера. При небольших из- носах шейку целесообразно восстанавливать хромированием.

Стакан подшипников вала ведущей конической шестерни имеет следующие основные дефекты: износ отверстий, износ или срыв резьбы. Изношенные отверстия под большой или малый роликовые подшипники восстанавливают постановкой втулки или вибродуговой наплавкой с последующей расточкой гнезда подшипников под номинальный размер. Отверстие с изношенной или сорванной резьбой ремонтируют постановкой ввертыша.

Полуоси имеют дефекты: скручивание, погнутость полуоси или фланца, износ шлицев, отверстий, резьбы. Скрученную полуось бракуют. Погнутую полуось правят под прессом до устранения изгиба. После правки подрезают внутренний торец фланца, выдерживая минимально допустимую по техническим условиям его толщину. Изношенные шлицы восстанавливают наплавкой или постановкой дополнительной детали.

Шлицевую шейку, восстановленную наплавкой, обтачивают на токарном станке, а затем на фрезерном станке нарезают шлицы червячной фрезой. Далее шлицевой конец полуоси подвергают термической обработке на установке т. в. ч. При постановке дополнительной детали шлицевой конец отрезают, а вместо него приваривают новый. После ремонта полуось проверяют на биение и при необходимости правят. Изношенные конусные отверстия под разжимные втулки ремонтируют заваркой. Поврежденную или изношенную резьбу в отверстиях под болты съемника восстанавливают нарезанием ремонтной резьбы.

Ступицы колес могут иметь следующие дефекты:

-износ отверстий под кольца подшипников и шпильки крепления колес,

-коробление фланца крепления тормозного барабана,

-износ или срыв резьбы под болты или шпильки крепления фланца полуоси (в ступицах задних колес).

Изношенные отверстия под подшипники восстанавливают постановкой ремонтных втулок или наплавкой. В ступице растачивают на приспособлении гнезда под соответствующий размер. Затем запрессовывают ремонтную втулку и обрабатывают ее отверстие под номинальный размер. Наплавку изношенных гнезд осуществляют вибродуговым способом, применяя проволоку диаметром 1,6 мм и марки Св08 (ГОСТ 2246—60). Рекомендуется следующий режим наплавки: сила тока — 100—110 А, напряжение—16—18 В, частота вращения детали — 0,8 об/мин, шаг наплавки — 3,3 мм/об, скорость подачи проволоки— 1,3 м/мин. После наплавки гнезда растачивают до номинальных размеров.

Коробление фланца крепления тормозного барабана устраняют протачиванием фланца на токарном станке. При этом ступица крепится в приспособлении. Изношенные поверхности под сальники ремонтируют постановкой втулок или электроимпульсной наплавкой.

Изношенные отверстия под шпильки крепления колес восстанавливают постановкой втулок. При обработке применяют кондуктор со сменными кондукторными втулками и осуществляют рассверливание отверстий, зенкование и развертывание. В развернутые отверстия запрессовывают ремонтные втулки. Отверстия с поврежденной или изношенной (более двух ниток резьбой) восстанавливают постановкой ввертышей или сверлят новые отверстия между имеющимися и нарезают резьбу под шпильки или болты крепления фланца полуоси.

Ведущая цилиндрическая и ведомая коническая шестерни. Основными дефектами шестерен являются сколы и выкрашивание рабочей поверхности зубьев, износ зубьев по толщине, износ посадочных мест под роликовый подшипник, ведомую коническую и ведущую цилиндрическую шестерни. Шестерни, имеющие сколы, выкрашивание рабочей поверхности зубьев и износ по толщине более допустимой по техническим условиям величины, бракуют. Изношенные посадочные места восстанавливают хромированием, осталиванием или наплавкой. Перед хромированием и осталиванием посадочные места (шейки) шлифуют.

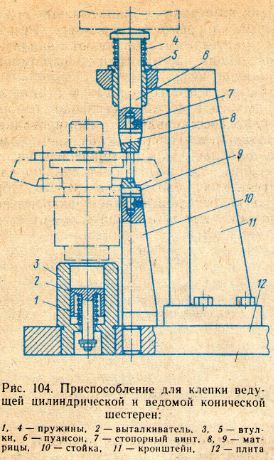

Так же обрабатывают шейки шлифованием до номинального размера после восстановления. Если забракована одна шестерня, то шестерни разбирают. Для этого их расклепывают и спрессовывают коническую шестерню. Приклепывание ведущей цилиндрической к ведомой конической шестерне производят на прессе в приспособлении (рис. 104). Шестерни устанавливают шейкой под подшипник в отверстие втулки 3.