Взаимозаменяемость — понятие, которое охватывает вопросы конструирования, изготовления и ремонта, контроля и эксплуатации детали, узла, агрегата или машины. Сущность взаимозаменяемости заключается в том, что независимо изготовленные деталь, узел или агрегат при выполнении предъявляемых к ним технических требований обеспечивают сборку (или замену при ремонте) без какой-либо дополнительной обработки или слесарной подгонки.

Взаимозаменяемыми могут быть детали, узлы (узловая взаимозаменяемость), агрегаты или механизмы в целом (агрегатная взаимозаменяемость); Различают полную и неполную (ограниченную) взаимозаменяемость. При полной взаимозаменяемости изношенная деталь заменяется в узле новой или отремонтированной деталью без какой-либо дополнительной механической или ручной обработки или подгонки.

Полная взаимозаменяемость предъявляет повышенные требования к точности изготовления или восстановления деталей, что обусловливает значительное увеличение трудоемкости и стоимости ремонта. При полной взаимозаменяемости повышается качество выполняемых работ, сокращается длительность цикла сборочного процесса и значительно повышается производительность труда.

Неполная, или ограниченная, взаимозаменяемость допускает дополнительную механическую обработку или подгонку одной из соединяемых деталей. При неполной взаимозаменяемости может осуществляться предварительная сортировка соединяемых деталей по размерам на определенные группы, внутри которых обеспечивается полная взаимозаменяемость деталей. Неполная взаимозаменяемость упрощает процесс восстановления деталей, но усложняет сборку.

Взаимозаменяемость лежит в основе унификации, нормализации и стандартизации. Под унификацией понимается приведение к единообразию, единой форме или системе существующие типоразмеры деталей, узлов, агрегатов, машин, механизмов, материалов и других параметров. В некоторых случаях унификация завершается разработкой нормали или стандарта.

Нормализация— установление, определение нормы, т. е. система мероприятий, направленных на унификацию изделий и установление целесообразно ограниченной номенклатуры типов и размеров деталей, узлов и устройств машин, механизмов, оборудования и приборов, а также технологической оснастки и инструмента. Нормализация оформляется техническими документами — нормалями, действующими в пределах отрасли или предприятия.

Стандартизация — это установление и применение правил с целью упорядочения деятельности в определенной области на пользу и при участии всех заинтересованных сторон и, в частности, для достижения всеобщей оптимальной экономии при соблюдении условий эксплуатации и требований безопасности. Некоторыми частными случаями ее применения является установление единиц измерений, терминов и обозначений, требований к продукции и производственным процессам (выбор и определение характеристик той или иной продукции, методов испытаний и измерений, технических требований, характеризующих качество изделий, взаимозаменяемость и т. п.), требований, обеспечивающих безопасность людей и сохранность материальных ценностей.

Результатом работы по стандартизации является подготовка и утверждение стандарта. Стандарты подразделяются на государственные, отраслевые, республиканские и стандарты предприятий. Государственные стандарты обязательны к применению всеми предприятиями, организациями и учреждениями союзного, республиканского и местного подчинения во всех отраслях народного хозяйства.

Унификация, нормализация и стандартизация позволяют установить минимально возможное количество материалов, типоразмеров машин, узлов и деталей, обладающих высокими эксплуатационными характеристиками.

Взаимозаменяемость имеет большое значение для дальнейшего технического прогресса народного хозяйства. Она позволяет осуществлять комплексную механизацию и автоматизацию производственных процессов, создавать автоматические линии, цеха и предприятия. Автоматическая сборка вообще невозможна без обеспечения взаимозаменяемости. Взаимозаменяемость упрощает производство машин, создает предпосылки для осуществления специализации и кооперирования производства не только внутри страны, но и в масштабе ряда стран.

Она облегчает эксплуатацию и ремонт машин, так как износившиеся, поломанные детали, узлы или агрегаты легко могут быть заменены запасными без ухудшения качеств машин.

Чтобы детали были взаимозаменяемыми, их сопряженные размеры должны быть выполнены в заранее установленных пределах, с предписанной точностью, по определенным допускам.

Различают свободные и сопрягаемые размеры. К свободным размерам относятся такие, которые определяют положения несоединяемых поверхностей детали, например ширина щек коленчатого вала, длина гильзы, наружные диаметры фланцев и др.

Сопрягаемые размеры обеспечивают соединение поверхностей деталей, например наружный диаметр шатунной шейки коленчатого вала и внутренний диаметр вкладыша подшипника, наружный диаметр поршня и внутренний диаметр гильзы и др.

При ремонте деталей необходимо получить определенные размеры, геометрическую форму и другие параметры для сохранения заданной посадки. Под посадкой понимается характер соединения деталей, определяемый разностью между диаметрами отверстия и вала. Эта разность может создать большую или меньшую свободу относительно перемещения деталей или степень сопротивления их взаимному смещению.

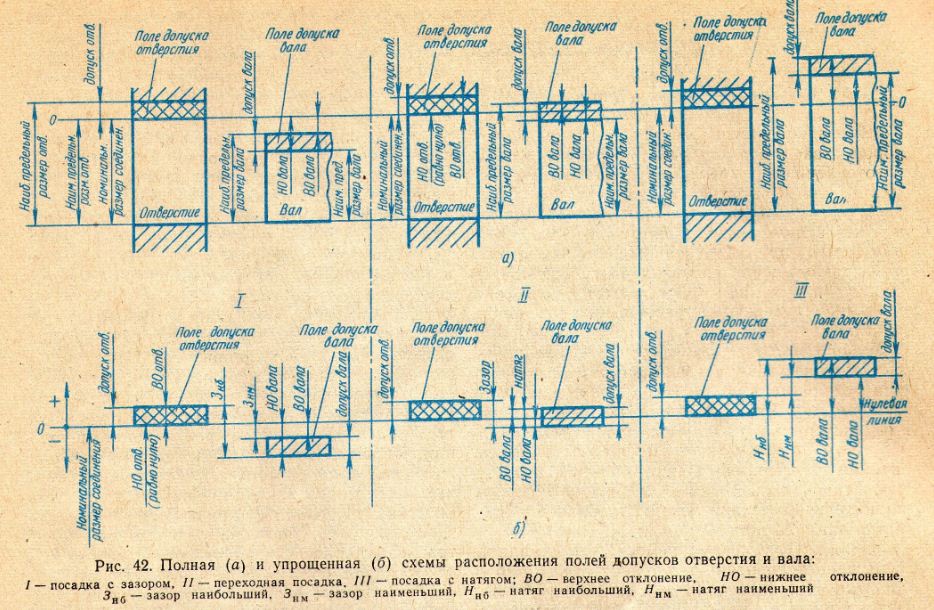

Изношенные детали восстанавливают под номинальный или ремонтный размер. Номинальный размер указывается на чертеже и является основным размером, значение которого получается в результате расчета деталей или по конструктивным (технологическим) требованиям в соответствии с назначением детали; номинальный размер является общим (одним) как для отверстия, так и для вала и служит началом отсчета отклонений (рис. 42, а, б).

Ремонтные размеры устанавливаются для основных и наиболее ответственных деталей автомобиля. Они отличаются от номинального размера на строго определенную величину в зависимости от износа детали и припуска на обработку.

Действительный размер — размер, полученный в результате измерения с допустимой погрешностью.

Различают предельные размеры, т. е. размеры, между которыми может колебаться действительный размер. Один из них называется наибольшим предельным размером,

а другой — наименьшим предельным размером. Разность между наибольшим и наименьшим предельными размерами дает величину допуска размера. Для каждой детали (отверстия и вала) устанавливается своя величина допуска в зависимости от точности изготовления.

Предельные размеры на чертежах и в таблицах, как правило, задаются величинами отклонений от номинального размера. Предельное отклонение — разность между измеренным и номинальным размерами. Одно отклонение называется верхним, а другое отклонение— нижним. Верхнее предельное отклонение определяется как разность между наибольшим предельным и номинальным размерами. Нижнее предельное отклонение — разность между наименьшим предельным и номинальным размерами. Допуск размера можно определить и как разность верхнего и нижнего отклонений с учетом алгебраического знака. В практике изготовления или восстановления деталей оба предельных отклонения (верхнее и нижнее) чаще всего бывают положительными или отрицательными. Для основных деталей одно из отклонений равно нулю.

При графическом изображении допусков и посадок отклонения (верхнее и Нижнее) размеров откладываются от линии, которая называется нулевой. Она соответствует номинальному размеру соединения (рис. 42). Положительные отклонения откладываются вверх от нулевой линии, а отрицательные отклонения — вниз от нее.

Нулевая линия позволяет упростить схему соединения различных деталей, располагая нужным образом их поля допусков (см. рис. 42, б).

Поле допуска представляет собой зону между наибольшим и наименьшим предельными размерами. Верхняя граница его соответствует наибольшему предельному размеру (или верхнему предельному отклонению), а нижняя граница — наименьшему предельному размеру

Поле допуска или допуск определяют точность изготовления детали, т. е. в каких пределах могут колебаться измеренные размеры восстановленной детали. В зависимости от точности устанавливают, какой должен быть применен метод ремонта и на каком оборудовании можно получить требуемую точность. Повышенная точность требует дополнительной обработки.

Стандартами на допуски и посадки для размеров от 1 до 500 мм установлены следующие классы точности: 1, 2, 2а, 3, За, 4, 5, 7, 8, 9. Каждому классу точности соответствует определенная величина допуска. Первый класс является самым точным. Классы точности 7, 8 и 9-й имеют большие допуски и применяют их для несопрягаемых (свободных) размеров

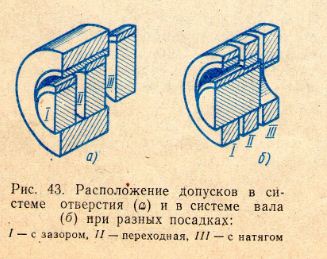

Общесоюзная система допусков и посадок для гладких цилиндрических соединений предусматривает две системы посадок: систему отверстия и систему вала. Система отверстия характеризуется тем, что в ней предельные размеры отверстия остаются постоянными для всех посадок одного класса точности, отнесенный к одному номинальному размеру, а различный характер соединения осуществляется за счет изменения предельных размеров вала (рис. 43, а). Основной деталью является отверстие, нижнее предельное отклонение которого. равно нулю, а верхнее отклонение имеет знак «плюс». Поля допусков основных отверстий в таблицах и на чертежах обозначаются буквой А с числовым индексом класса точности (для 2-го класса точности индекс 2 опускается). В системе отверстия номинальный размер соответствует наименьшему предельному размеру отверстия. Например, если на чертеже указан размер отверстия 04ОАз, то 40 — номинальный размер в мм, А — отверстие является основной деталью, цифра 3 указывает, что отверстие изготавливается по 3-му классу точности.

Система вала, наоборот, характеризуется тем, что в ней предельные размеры вала остаются постоянными для всех посадок одного класса точности, отнесенных к одному номинальному размеру, а различным характер соединения осуществляется за счет изменения предельных размеров отверстия (рис. 43,6). Основной деталью является вал, верхнее предельное отклонение которого равно нулю, а нижнее отклонение имеет знак «минус». Поля допусков основных валов в таблицах и на чертежах обозначаются буквой В с числовым индексом класса точности (для 2-го класса точности индекс 2 опускается). В системе вала номинальный размер соответствует наибольшему предельному размеру вала. Например, если на чертеже проставлен размер вала 0 35 Вь то 35 — номинальный размер вала в мм; В — вал является основной деталью; цифра 1 при В указывает, что вал изготавливается по 1-му классу точности.

При восстановлении деталей наибольшее применение получила система отверстия.

При ремонте различных соединений находят применение посадки с зазором. Например, соединение шеек коленчатого вала двигателя внутреннего сгорания с подшипниками выполняется с зазором. При зазоре одна деталь свободно перемещается относительно другой потому, что предельные размеры отверстия больше предельных размеров вала.

Зазор определяется как положительная разность между диаметрами отверстия и вала. Различают наибольший и наименьший зазоры. Наибольший зазор равен разности между наибольшим предельным размером отверстия и наименьшим предельным размером вала или разности между верхним предельным отклонением отверстия и нижним предельным отклонением вала.

Наименьший зазор равен разности между наименьшим предельным размером отверстия и наибольшим предельным размером вала или разности между нижним предельным отклонением отверстия и верхним предельным отклонением вала.

ГОСТ 7713—62 предусматривает шесть различных посадок с зазором по соответствующим классам точности. Они обозначаются буквами (обозначение указывается для второго класса точности): С — скользящая, Д —движения, X— ходовая, Л — легкоходовая, Ш — широкоходовая, ТХ — тепловая ходовая.

Для получения неподвижных посадок сборку деталей осуществляют с натягом, например соединение наружного диаметра втулки с отверстием верхней головки шатуна, соединение седел впускного и выпускного клапанов с отверстием в головке цилиндров и др. Неподвижность обеспечивается вследствие того, что предельные размеры вала больше предельных размеров отверстия.

Натяг определяется как отрицательная разность между диаметрами отверстия и вала до сборки (при расчетах удобнее определять натяг как разность между размерами вала и отверстия). Различают наибольший и наименьший натяги. Наибольший натяг равен разности между наибольшим предельным размером вала и наименьшим предельным размером отверстия или разности между верхним предельным отклонением вала и нижним предельным отклонением отверстия.

Наименьший натяг равен разности между наименьшим предельным размером вала и наибольшим предельным размером отверстия или разности между нижним предельным отклонением вала и верхним предельным отклонением отверстия.

ГОСТ 7713—62 для размеров от 1 до 500 мм в системе отверстия предусматривает десять различных посадок с натягом и три в системе вала. Например, во втором классе точности в системе отверстия установлены три — горячая (Гр), прессовая (Пр) и легкопрессовая (Пл)

К группе переходных посадок относятся глухая (Г), тугая (Т), напряженная (Н) и плотная (П). Они предназначены для обеспечения хорошего центрирования соединяемых деталей, допуская одновременно относительно частые разъемы их при помощи легких съемников или молотков. Неподвижность соединяемых деталей достигается за счет применения дополнительных деталей, например штифтов, винтов, шпонок и др. Переходные посадки занимают промежуточное положение между посадками с зазорами и посадками с натягом. При соединении деталей обеспечивается отно сительно малый зазор или натяг и посадки требуют высокой точности выполнения. Поэтому ГОСТ 7713—62 предусматривает переходные посадки только в классах 1, 2 и 2а. Сборка деталей по переходным посадкам может дать в соединении зазор или натяг.