К числу неисправностей аккумуляторной батареи относятся повышенный саморазряд, короткое замыкание, коробление, разрушение и сульфатация пластин, трещины и истирание моноблока.

Повышенный саморазряд. При бездействии аккумуляторной батареи происходит ее естественный саморазряд, который согласно ГОСТ 959.0—71 при температуре хранения батареи плюс 20±5°С за 14 суток не должен превышать 10% ее номинальной ёмкости.

Повышенный саморазряд аккумуляторной батареи может происходить по следующим причинам:

-наружная поверхность аккумулятора покрыта грязью, влагой и электролитом, что приводит к разряду батареи по поверхности крышек;

-в электролит попали вредные примеси (особенно железо и медь);

-замыкание пластин шламом, незначительные разрушения сепараторов.

Короткое замыкание пластин происходит вследствие непосредственного соприкосновения пластин при разрушении сепаратора, а также образования игольчатых наростов между кромками положительных и отрицательных пластин. Короткие замыкания могут также происходить при заполнении пространства между опорными ребрами шламом.

Коробление пластин, как правило, объясняется большой силой зарядного или разрядного тока.

Сульфатацией пластин называется образование на их поверхности и в активной

массе крупных кристаллов сернокислого свинца (PbS04), которые не растворяются при заряде.

Применение синтетических сепараторов в аккумуляторах резко снизило возможность сульфатации пластин. Поэтому это явление теперь может наблюдаться только при небрежном обращении с аккумуляторной батареей.

Проверка состояния аккумуляторной батареи включает: проверку уровня и измерение плотности электролита и определение напряжения аккумуляторной батареи нагрузочной вилкой.

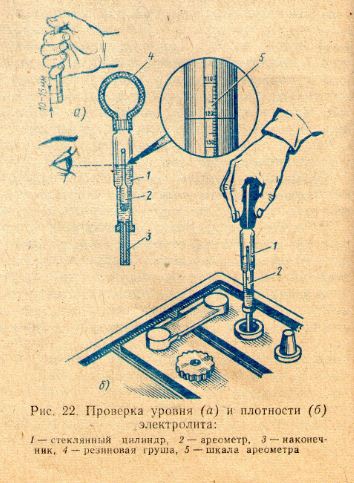

Проверка уровня электролита производится стеклянной трубкой диаметром 5—6 мм. Чтобы измерить уровень электролита, надо опустить трубку в наливную горловину крышки до упора в предохранительную сетку, закрыть ее сверху большим пальцем, затем вынуть и определить высоту столбика электролита в трубке (рис. 22. а). Уровень электролита должен быть на 10—15 мм выше предохранительной сетки. Повышать уровень следует, только доливая дистиллированную воду. Зимой, чтобы избежать замерзания воды, рекомендуется доливать ее непосредственно перед выездом или при работающем двигателе.

Измерение плотности электролита дает возможность определить степень заряженности аккумуляторной батареи. Плотность электролита измеряют специальным прибором (рис. 22,6)—кислотомером. При измерении плотности электролита необходимо также определить температуру электролита батареи. Если температура электролита выше или ниже плюс 15°С, следует привести плотность электролита к 15°С. При изменении температуры на 15° плотность электролита изменяется приблизительно на 0,01 г/см3 (см. ниже).

При изменении плотности электролита после доливки в него воды или после пуска двигателя стартером батарею надо подвергнуть непродолжительному заряду небольшим током или дать ей постоять 1—2 ч для того, чтобы плотность электролита во всех аккумуляторах выровнялась.

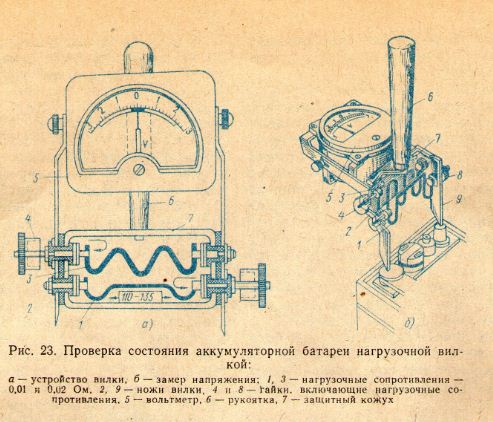

Проверка нагрузочной вилкой дает возможность определить состояние аккумуляторной батареи в режиме ее разряда, соответствующего пуску горячего двигателя. Для этого нагрузочная вилка (рис. 23, а, б) снабжена набором резисторов и вольтметром. В зависимости от емкости батареи включается необходимая величина нагрузочного резистора гайками 4 и 8.

При определении степени заряженности аккумуляторной батареи нагрузочной вилкой показания вольтметра под нагрузкой, соответствующей емкости проверяемой батареи, должны соответствовать данным, приведенным ниже:

| Плотность электролита г/см3 | 1,7-1,8 | 1,6-1,7 | 1,5-1,6 | 1,4-1,5 | 1,3-1,4 |

| Степень заряженности % | 100 |

75 | 50 |

25 | 0 |

При проверке нагрузочной вилкой напряжение исправного аккумулятора должно быть постоянным в течение не менее 5 с. Отверстия в крышках аккумуляторов при проверке нагрузочной вилкой должны быть закрыты пробками. Аккумуляторы, плотность электролита в которых ниже 1,200 г/см3, не рекомендуется проверять нагрузочной вилкой.

Уход за аккумуляторной батареей

Срок службы батареи в эксплуатации гарантируется при соблюдении правил ухода за ней и исправности электрооборудования автомобиля. Поэтому при обслуживании автомобиля необходимо очищать батарею от пыли и грязи. Электролит, пролитый на поверхность батареи, вытирать чистой ветошью, смоченной в растворе нашатырного спирта или кальцинированной соды (10%-ным раствором). Окислившиеся выводные клеммы батареи и наконечники проводов очищать; проверять плотность крепления батарей в гнезде. На грузовых автомобилях, где возможно, под батарею установить резиновые прокладки. Следует проверять крепления и плотность контакта наконечников проводов с выводными клеммами и батареи. Не допускать натяжения проводов для предупреждения порчи выводных клемм и образования трещин в мастике; проверять и при необходимости прочищать вентиляционные отверстия в пробках аккумуляторов.

Не реже чем через 10—15 дней необходимо проверять степень разряженности батареи по плотности электролита или нагрузочной вилкой. Батарею, разряженную более чем на 25% зимой и более чем на 50% летом, следует снять

с автомобиля и поставить на подзарядку. В эти же сроки проверяют целостность бака (отсутствие трещин) и просачивание электролита, а также уровень электролита в каждом аккумуляторе батареи.

Если на поверхности батареи появились трещины, их необходимо ликвидировать путем оплавления мастики слабым пламенем.

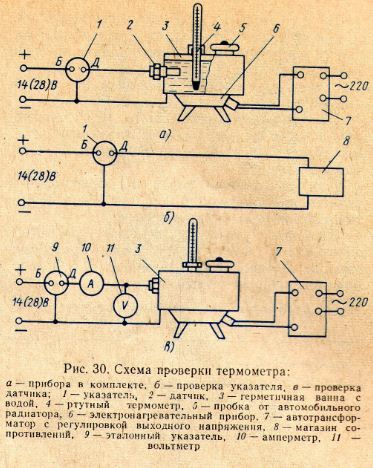

При обнаружении неисправностей датчика или указателя рекомендуется заменить его исправным, а не подвергать ремонту, так как конструкция указателя и датчика выполнена неразборной и ремонт их в эксплуатации не предусмотрен.

При обнаружении неисправностей датчика или указателя рекомендуется заменить его исправным, а не подвергать ремонту, так как конструкция указателя и датчика выполнена неразборной и ремонт их в эксплуатации не предусмотрен.