Основные неисправности. Тормозная система должна обеспечивать безотказную остановку автомобиля, одновременность начала торможения всех колес и эффективность торможения в соответствии с установленными нормами.

К основным неисправностям тормозной системы относятся: неэффективное торможение (слабое действие тормозов); заедание тормозных колодок, не возвращающихся в исходное положение после окончания нажатия на тормозную педаль; неравномерное действие тормозов правого и левого колес одной оси, утечка тормозной жидкости и попадание воздуха в систему гидравлическою привода, негерметичность системы пневматического привода.

Работы по техническому обслуживанию тормозной системы.

При ежедневном техническом обслуживании проверяют действие ножного и ручного тормозов, герметичность соединений трубопроводов и деталей гидравлического и пневматического приводов тормозов и системы вакуумного усилителя.

Во время работы автомобиля периодически проверяют давление воздуха в системе пневматического привода тормозов по манометру, установленному на щитке приборов в кабине водителя.

Первое техническое обслуживание включает следующие дополнительные работы: проверку шплинтовки пальцев штоков тормозных камер пневматического привода тормозов и величину свободного хода педали тормоза и рукоятки ручного тормоза (при необходимости производится соответствующая регулировка); крепление и проверку состояния манометра, тормозного крана пневматического привода тормозов или главного тормозного цилиндра гидравлического привода, трубопроводов, тормозных камер пневматического привода; крепление и проверку диска и кронштейнов колодок трансмиссионного тормоза; проверку уровня жидкости в резервуаре главного тормозного цилиндра гидравлического привода; смазку подшипников валов разжимных кулаков, осей кулаков и других деталей привода ручного тормоза.

Во время ТО-2 дополнительно проводят проверку состояния тормозных накладок, стяжных пружин колесных тормозов, главного и колесных тормозных цилиндров гидравлического привода, компрессора пневматического привода, показания которого проверяют по контрольному манометру.

Регулировка свободного хода педали тормоза. У автомобилей с гидравлическим приводом тормозов свободный ход педали регулируют путем изменения длины тяги, соединяющей тормозную педаль с толкателем поршня главного тормозного цилиндра. С этой целью у автомобиля ГАЗ-5ЗА устанавливают педаль в положение, при котором она упирается в резиновый буфер, отпускают контргайку и, вращая муфту в ту или другую сторону, устанавливают свободный ход педали, равный 8—14 мм. Зазор между поршнем и толкателем главного тормозного цилиндра должен находиться в пределах 1,5—2,5 мм.

При пневматическом приводе тормозов эта регулировка сводится к изменению длины тяги, которая связывает педаль тормоза с промежуточным рычагом привода тормозного крана. Длину тяги изменяют, вращая вилку, навернутую на резьбовой конец тяги.

Проверка работы тормозных камер. Тормозные камеры проверяют на герметичность при подаче в них сжатого воздуха. У камер выявляют места утечки воздуха, нанося мыльную эмульсию на кромки фланца корпуса возле стяжных болтов, отверстия выхода штока из корпуса камеры и штуцера крепления трубопровода к камере.

Заполнив камеру сжатым воздухом, следят за появлением мыльных пузырей, которые появляются в местах там, где имеются неплотности. Как правило, для устранения утечки воздуха достаточно подтянуть все болты крепления крышки к корпусу камеры. Если утечка воздуха все же продолжается, то заменяют диафрагму.

Давление в тормозных камерах проверяют по манометру, который подсоединяют к одной из камер. За счет работы компрессора на холостом ходу двигателя давление в системе пневматического привода повышают до 7,0— 7,3 кгс/см2 (по показанию манометра на щитке приборов).

При отпущенной педали тормоза стрелка манометра, присоединенного к камере, должна оставаться на нуле.

Регулировка колесных тормозов. Регулировку зазоров между колодками и тормозными барабанами у автомобилей с пневматическим приводом производят при помощи регулировочного червяка (рис. 40), расположенного на рычаге, соединяющем шток тормозной камеры с валом разжимного кулака. Колесо вывешивают пользуясь домкратом и повертывая регулировочный червяк, доводят колодки до соприкосновения с барабаном (колесо затормаживается). После этого, повертывая червяк в обратном направлении, отводят колодки от барабана до начала свободного вращения колеса и проверяют щупом зазор, который должен быть в пределах 0,2—1,2 мм.

Далее проверяют свободный ход педали тормоза, который должен быть равен 14— 22 мм. Величину свободного хода педали тормоза регулируют, укорачивая или удлиняя тягу, соединяющую педаль с тормозным краном, поворачиванием вилки, навернутой на резьбовой конец тяги.

Закончив регулировку тормозных механизмов всех колес, проверяют действие тормозов на ходу. Торможение колес одной оси должно начинаться одновременно и быть равномерным. Проведя несколько торможений, проверяют, не происходит ли нагрев тормозных барабанов.

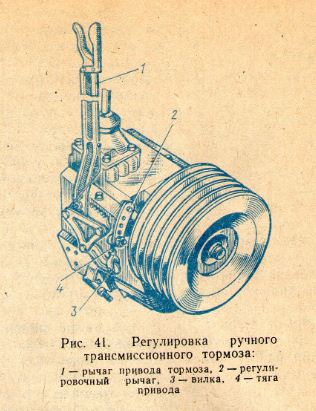

Регулировка ручного тормоза. Ручной тормоз должен надежно удерживать груженый автомобиль при стоянке как на ровном участке дороги, так и на уклоне крутизной до 16%. Он должен быть отрегулирован таким образом, чтобы исключить всякое задевание колодок за барабан во время движения автомобиля, так как это может привести к быстрому нагреву тормоза, имеющему ухудшенные условия охлаждения (плохой обдув воздухом).

У автомобилей ЗИЛ-130 ход рычага ручного тормоза регулируют (рис. 41) изменением длины тяги 4, соединяющей рычаг 1 привода тормоза с регулировочным рычагом 2. Для этого подвертывают вилку 3, с помощью которой тяга соединяется с рычагом 1. При правильной регулировке рычаг привода ручного тормоза должен вытягиваться усилием одной руки не более чем на 4—5 зубцов рейки, фиксирующей его положение.

Для гидроусилителя руля характерны следующие неисправности:

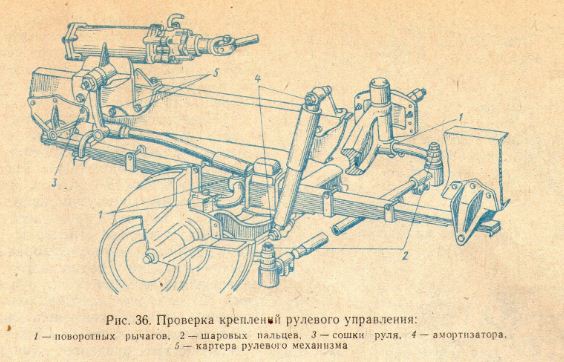

Для гидроусилителя руля характерны следующие неисправности: Во время первого технического обслуживания контролируют герметичность соединений системы гидроусилителя рулевого управления и надежность крепления насоса гидроусилителя; проверяют и при необходимости регулируют воздухораспределитель пневматического усилителя; производят подтяжку крепления рулевого механизма к раме автомобиля, шаровых пальцев рулевых тяг, болтов кронштейна двуплечего рычага.

Во время первого технического обслуживания контролируют герметичность соединений системы гидроусилителя рулевого управления и надежность крепления насоса гидроусилителя; проверяют и при необходимости регулируют воздухораспределитель пневматического усилителя; производят подтяжку крепления рулевого механизма к раме автомобиля, шаровых пальцев рулевых тяг, болтов кронштейна двуплечего рычага. Покачивая сошку рукой, проверяют наличие зазора в подшипниках вала винта. При обнаружении зазора, отвернув болты, снимают нижнюю крышку картера рулевого механизма и снимают одну регулировочную прокладку. Если последующая проверка покажет, что снятие одной прокладки не устранило зазор, снимают еще одну прокладку.

Покачивая сошку рукой, проверяют наличие зазора в подшипниках вала винта. При обнаружении зазора, отвернув болты, снимают нижнюю крышку картера рулевого механизма и снимают одну регулировочную прокладку. Если последующая проверка покажет, что снятие одной прокладки не устранило зазор, снимают еще одну прокладку. Разобрав рулевой механизм и промыв все детали, устанавливают вал с червяком и подшипником в картер и надевают на шлицы вала рулевое колесо. Удалив одну тонкую прокладку из-под крышки картера (рис. 37), ставят остальные прокладки на место и туго затягивают болты крепления крышки. После этого проверяют отсутствие осевого перемещения вала и легкость поворота рулевого колеса. Если осевой люфт вала руля не устранен, то снимают одну толстую прокладку и ставят на ее место снятую ранее тонкую прокладку.

Разобрав рулевой механизм и промыв все детали, устанавливают вал с червяком и подшипником в картер и надевают на шлицы вала рулевое колесо. Удалив одну тонкую прокладку из-под крышки картера (рис. 37), ставят остальные прокладки на место и туго затягивают болты крепления крышки. После этого проверяют отсутствие осевого перемещения вала и легкость поворота рулевого колеса. Если осевой люфт вала руля не устранен, то снимают одну толстую прокладку и ставят на ее место снятую ранее тонкую прокладку.